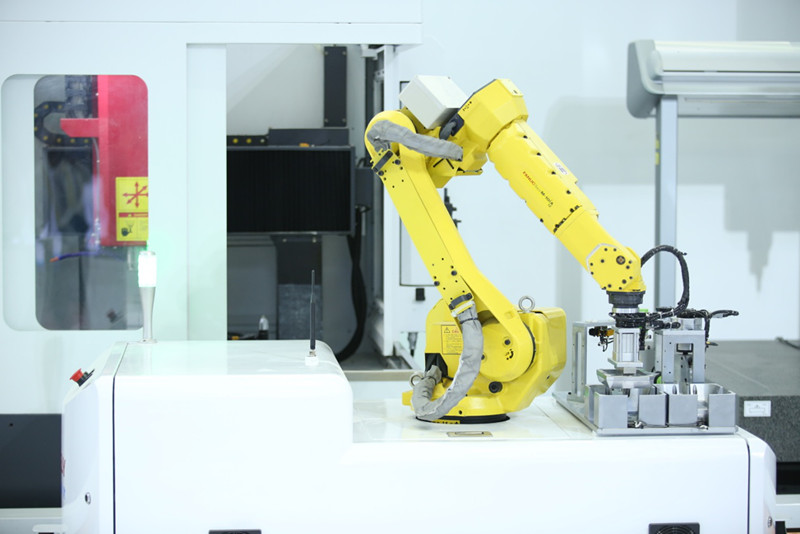

2010年,南通中远川崎开始考察机器人作业,并大力推行工厂自动化。2012年,该公司投入4000多万元,引进条材、型钢和装配3条机器人自动化生产线,并改造了多条流水化生产线。这些生产线投产后,不仅实现了人员缩减,而且在大幅度提高效率的同时,也使产品质量更胜一筹。据了解,南通中远川崎内业车间型材班组人数之前*多时有36人,引进自动化生产线后,人员缩减了一半。同时,钢材的划线和切割全部由机器人完成,工人只需用电脑确认操作和在旁边查看就行,1个人可以完成6个人的工作量。而且,原来切割一个分段所需钢材需要3天,现在半天就可以完成,每天可切割完成160~170根角钢。此外,所有型材、条材的切割尺寸、标准等信息都由企业设计部设计、修正后,输入信息系统;联网的自动化生产线依照规格进行分料、切割、运输等,确保了产品品质的精准性与稳定性。通过近4年的应用,南通中远川崎的大部分车间已经实现自动化操作,钢板一次性利用率达92%,反复利用率超过95%,3条自动化生产线让相应工序的生产效率提高了约七成。(川崎机器人)

不仅南通中远川崎,江苏新时代造船有限公司从建厂开始就引进了管子焊接机器人,上海江南船舶管业有限公司也引进了3条全自动管子焊接生产流水线,并配备了6台焊接机器人。此外,中船澄西船舶(广州)有限公司等国内一些船厂也纷纷“试水”机器人制造。在切割、焊接、涂装等船舶建造环节广泛应用机器人,不仅大大提高了生产效率,还有效降低了生产成本。前景可期助力转型发展

机器人作为开启下一代技术革命的关键,给传统行业特别是传统制造业中的造船业带来了巨大挑战和无限的想象空间。船舶产品的非标准化和定制化特点,虽然给船企应用机器人进行生产带来了一定的困难,但经过多年的发展,机器人参与造船并助力造船业发展已经成为现实。从上世纪70年代开始,日本、韩国、美国等开始在造船行业应用机器人,在助力本国船舶工业发展的同时,也为船舶建造带来了全新的概念。

与国外相比,我国船用机器人起步也不落后。从1985年哈尔滨工业大学成功研制出我国**台焊接机器人,到如今“管对管、管对法兰焊接机器人生产线”的问世,国内先后研制成功船舶焊接机器人、船板下料机器人、肋骨冷压机器人、船体对接机器人、喷涂工业机器人,并在船厂实际应用。尽管取得了上述成绩,但与国外相比,我国船企在机器人应用及普及方面却明显“慢一拍”。业内有关人士分析其原因主要有三:一是在船市行情好时,新船订单排得满满当当,船企大都忙于赶节点,抢交船,根本无暇顾及上技术改造,更不用说机器人设备。二是在当前船市低迷之际,一些船厂考虑到成本、开支等问题,无心也无财力增添新设备。三是采用机器人进行生产投资较大,且今后的折旧和维修等费用也不少,船企的成本压力不小。

如需查询更多--川崎机器人

平台热线

平台热线